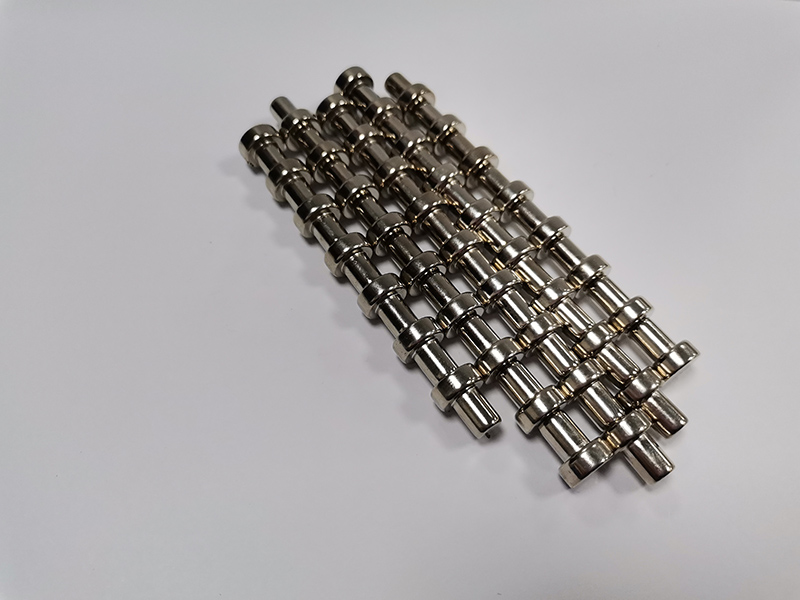

钐钴磁铁生产工艺解析

钐钴磁铁作为高性能稀土永磁材料,其生产需经过精密流程控制。原料采用高纯度钐(Sm)、钴(Co)及微量铁、铜、锆等元素,通过真空感应熔炼解析炉在惰性气体保护下熔炼,避免稀土氧化。熔炼后的合金经快淬工艺形成纳米级薄带,随后采用气流磨技术将合金颗粒粉碎至2-5μm,确保粉末均匀细腻。

压制成型阶段,粉末在强磁场(2-3特斯拉)下完成取向排列,形成定向磁畴结构。烧结过程在1200℃真空环境中进行,通过分段升温与恒温控制,使磁体致密化并优化晶界结构。对于2:17型钐钴磁铁,还需进行固溶处理(1180℃)和时效处理(850℃),通过缓冷工艺提升矫顽力。

生产厂家通过全流程数字化控制实现质量管控。例如,采用全自动压型机保证尺寸精度±0.01mm,真空烧结炉配备温度闭环系统,确保烧结温差≤5℃。成品经磁性能检测仪测试剩磁(Br≥10kGs)、矫顽力(Hc≥20kOe)及温度稳定性(-40℃至350℃磁性能衰减率<0.5%/年),合格率达99.5%。

该工艺赋予钐钴磁铁耐高温(350℃)、抗腐蚀(盐雾试验1000小时无锈蚀)及低温度系数(-0.03%/℃)等特性,广泛应用于航空航天、新能源汽车电机、石油钻井设备等领域,成为极端环境下的关键磁材解决方案。

上一篇: 磁铁驱动工业创新的多元应用

下一篇: 钕铁硼磁铁技术突破与未来方向