磁铁生产的核心工艺与技术突破

磁铁作为现代工业不可或缺的基础材料,其生产过程融合了材料科学、精密制造与质量控制等多重技术。作为磁铁生产厂家,我们始终致力于优化工艺、提升性能,以满足不同行业对磁力的精准需求。

磁铁生产的第一步是原料选择与配比。以钕铁硼磁铁为例,需精选高纯度稀土金属钨、铁、硼等原料,按严格比例混合后进行熔炼。熔炼过程需在真空或惰性气体保护下完成,避免氧化影响磁性。熔炼后的合金通过快速冷却技术形成纳米晶结构,这是决定磁铁性能的关键步骤。

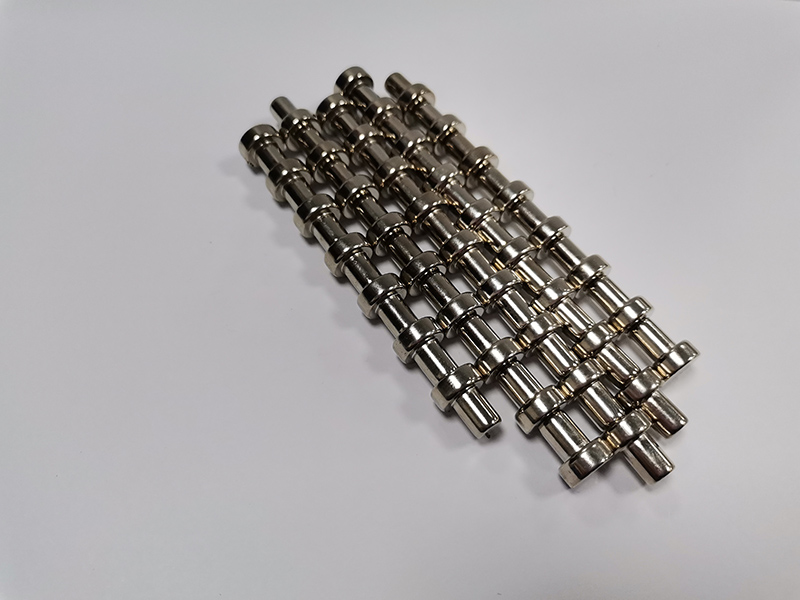

成型工艺直接影响磁铁的磁性能与尺寸精度。传统压制成型需在高压下完成,而注射成型则适用于复杂形状磁铁的生产。成型后的毛坯需经过多道烧结工序,在高温下使晶粒长大并定向排列,形成强磁畴结构。烧结温度与时间的精准控制是避免磁性能衰减的核心。

磁铁后处理环节包括表面处理、充磁与检测。表面镀层可防止腐蚀,延长使用寿命;充磁则需在强磁场下完成,确保磁力线均匀分布;最终通过高精度磁通计与霍尔探头进行性能检测,确保每批次产品符合标准。

近年来,我们引入智能化生产线,通过AI算法实时监控熔炼温度、压制压力等参数,实现工艺参数的动态调整。这种技术突破使磁铁性能稳定性提升30%,生产效率提高20%。未来,我们将继续探索纳米涂层技术、梯度磁体设计等前沿方向,推动磁铁性能向更高层次发展。

上一篇: 钕铁硼磁铁在新能源领域的应用

下一篇: 钐钴磁铁应用优势与案例分析