钕铁硼磁铁生产工艺与质量控制解析

钕铁硼磁铁的生产是精密工艺与严格质控的完美结合。从原料配比开始,需精确控制钕、铁、硼及微量镝、铽的比例,确保合金成分均匀。真空熔炼炉中,原料在1400℃高温与真空环境下熔炼,通过甩带工艺形成组织一致的合金薄片。氢破碎技术使合金沿富钕相层爆裂,形成疏松结构,为后续气流磨制粉创造条件。

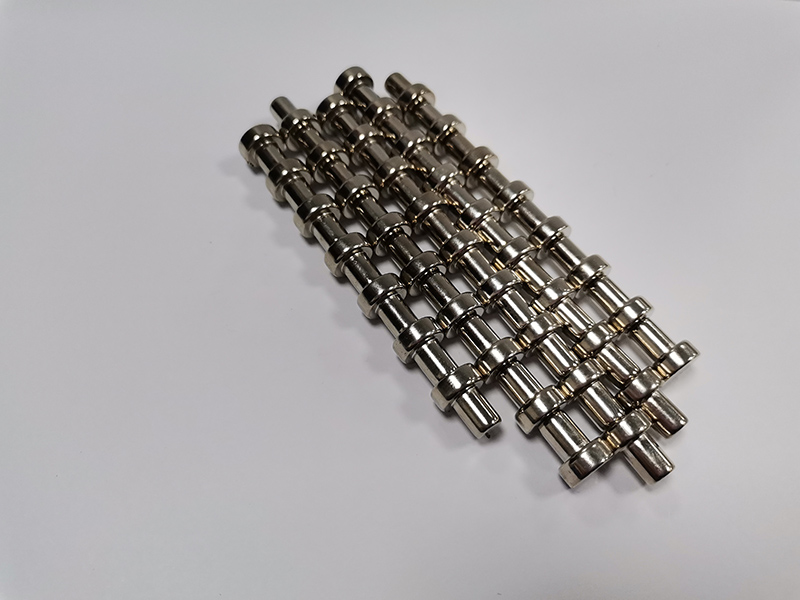

制粉环节采用物料自身高速碰撞原理,在无污染环境中制备出3-5微米的超细粉末。磁场取向成型是关键步骤——在2特斯拉强磁场下,粉末颗粒的易磁化方向被统一排列,通过等静压机二次成型,确保晶粒取向度达到最优。真空烧结炉中,压坯在1050℃高温下完成致密化,形成具有高磁性能的烧结体。

质量控制贯穿全程。每批原料需检测纯度、粒度及微量元素含量;烧结温度、时间精确到±5℃,确保磁体密度偏差小于0.01g/cm³。采用高斯计检测剩磁,磁滞回线测试仪验证矫顽力,X射线衍射仪分析晶粒尺寸。表面处理采用纳米螯合薄膜技术,镀层结合力达20MPa以上,通过盐雾试验48小时无腐蚀。

成品检测包括尺寸公差控制,圆形磁体直径偏差≤0.05mm,异形磁体采用三坐标测量仪验证轮廓精度。磁性能抽样检测确保批次一致性,耐腐蚀性通过中性盐雾试验验证。整个生产流程在洁净度1000级的净化车间完成,避免杂质污染,确保每件产品都达到N52级以上高性能标准。

上一篇: 强力磁铁的隐藏价值:工业之外的多样场景

下一篇: 钕铁硼磁铁的优势与应用