钕铁硼磁铁生产揭秘:从原料到成品的精密之旅

在广东东莞的钕铁硼磁铁生产车间,每一块磁铁的诞生都经历了严格的精密之旅。原料阶段,生产团队会精选高纯度的钕、铁、硼等金属原料,通过真空熔炼炉进行高温熔炼,确保金属液体的纯净度达到99.9%以上。这一步至关重要,因为任何微量杂质都可能影响最终磁铁的磁性能。

熔炼后的合金锭会被送入气流磨设备,在惰性气体保护下被粉碎成微米级的粉末。这些粉末的粒度分布直接影响磁铁的磁性能,因此生产团队会通过激光粒度仪进行实时监测,确保粉末粒度集中在3-5微米之间。接下来是关键的磁场成型工序,粉末在强磁场中被定向排列,形成具有各向异性的磁体毛坯。这一步需要精确控制磁场强度和成型压力,以确保磁体内部的磁畴方向一致,从而获得最佳的磁性能。

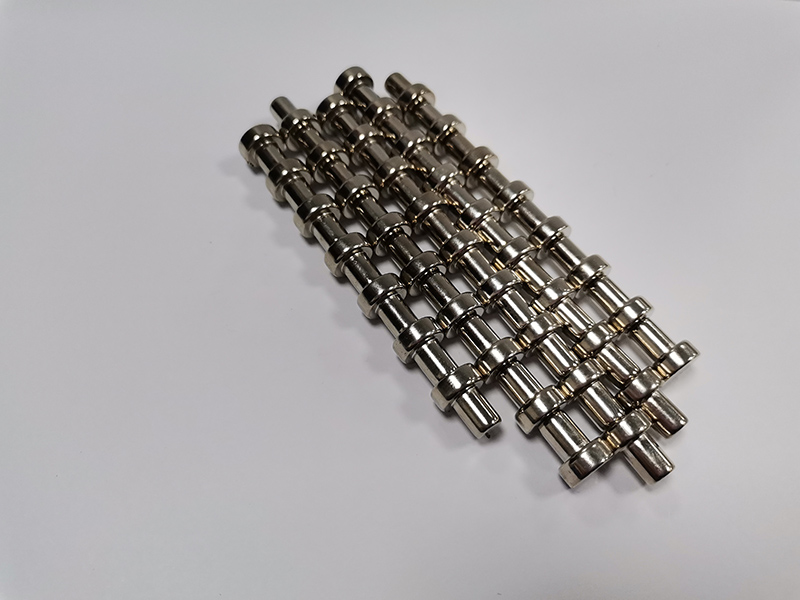

成型后的毛坯会进入烧结炉,在1000℃以上的高温下进行烧结,使粉末颗粒之间形成牢固的金属键合。烧结过程中的温度曲线和气氛控制是关键,稍有偏差就可能导致磁体开裂或磁性能下降。烧结完成后,磁体还需要经过多道精密加工工序,包括切割、磨削、抛光等,最终成为符合客户要求的磁铁产品。

在整个生产过程中,质量检测贯穿始终。从原料的化学成分分析,到粉末的粒度检测,再到成品的磁性能测试,每一步都有严格的质量控制标准。例如,磁性能测试会采用磁滞回线仪,精确测量磁铁的剩磁、矫顽力、最大磁能积等关键参数,确保每一块出厂的磁铁都达到或超过客户的要求。

正是这种从原料到成品的精密之旅,铸就了钕铁硼磁铁的卓越品质,也让它成为了众多高科技产品的核心部件。无论是工业设备、消费电子,还是医疗仪器、新能源设备,都离不开钕铁硼磁铁的强力支撑。